―、所属领域:强基

二、案例类别:智能制造

三:案例名称:数字化管理系统助力智能制造

四:案例简介:

(一)背景目的

1.传统行业生产工艺的自动化程度较高,只有工序间的物料流转尚未实现全部自动化。

2.部分企业整体信息化程度较低,当前生产管理主要依赖纸质单据和会议沟通等形式,难以积累数据资料为精益管理改善提供量化依据。

3.企业内部未设立一次良品率监控机制,产品成本难以改善。

4.尚未建立设备定期保养和故障统计分析体系,有效产能难以提升。

(二)主要做法

通过部署数字化工厂项目,对厂区内设备连网升级改造,建设5G互联厂区,为产线设备加装5G互联网模块,引用5G技术,将设备数采信息传送到部署的MES系统上,经过系统对采集的数据进行数据分析,实现鲁泰建材数字化转型升级。基于现有的自动化生产水平,通过生产过程各个环节的数据收集分析整理,在材料采购、准备的信息化,生产智能化、自动化程度做进一步提升,从而实现质量管理改善、提高效率、降低成本的整体改善。通过生产过程各个环节的数据收集分析整理,在材料采购、准备的信息化,生产智能化、自动化程度做进一步提升,从而实现质量管理改善、提高效率、降低成本的整体改善。

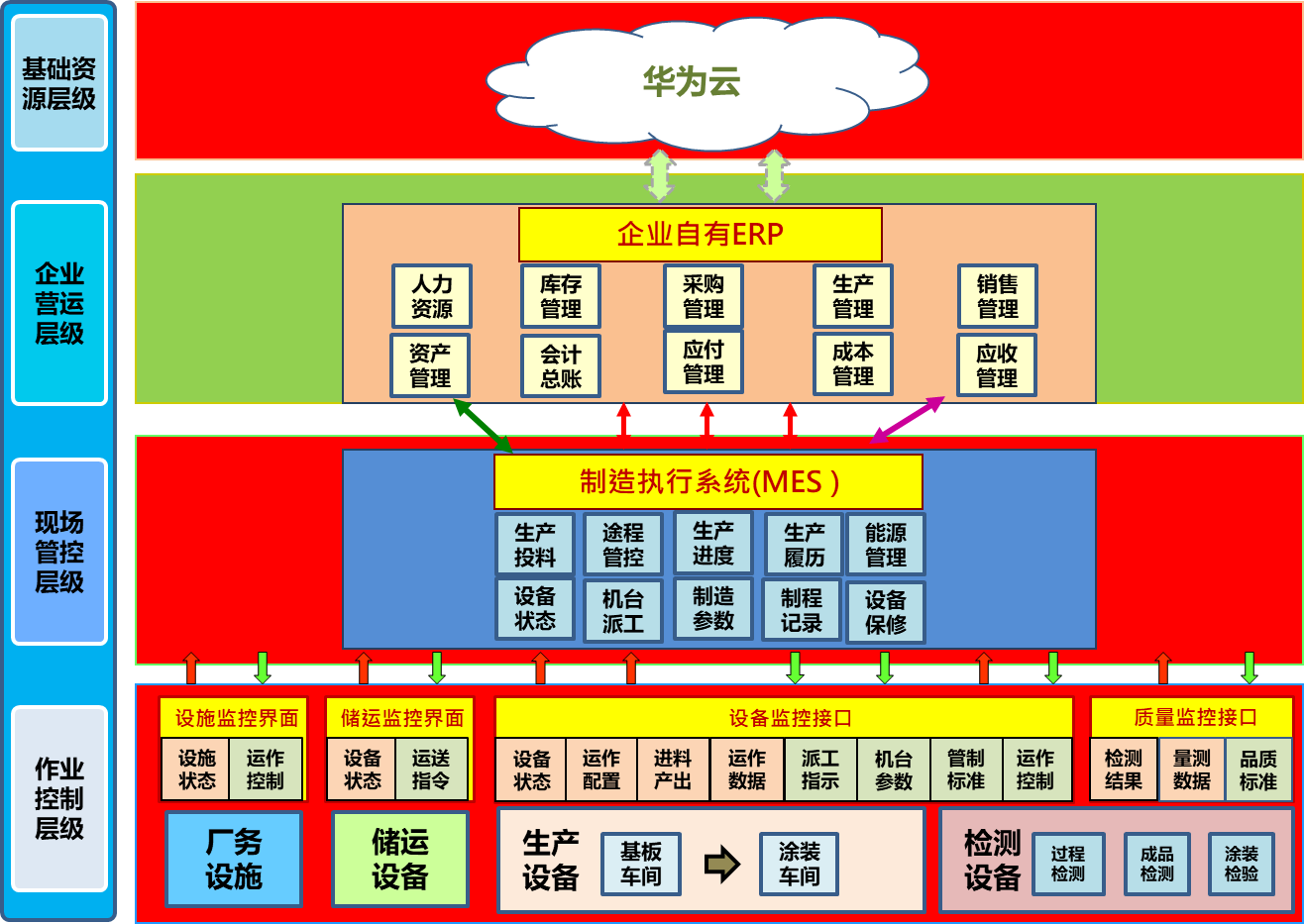

1.方案架构图

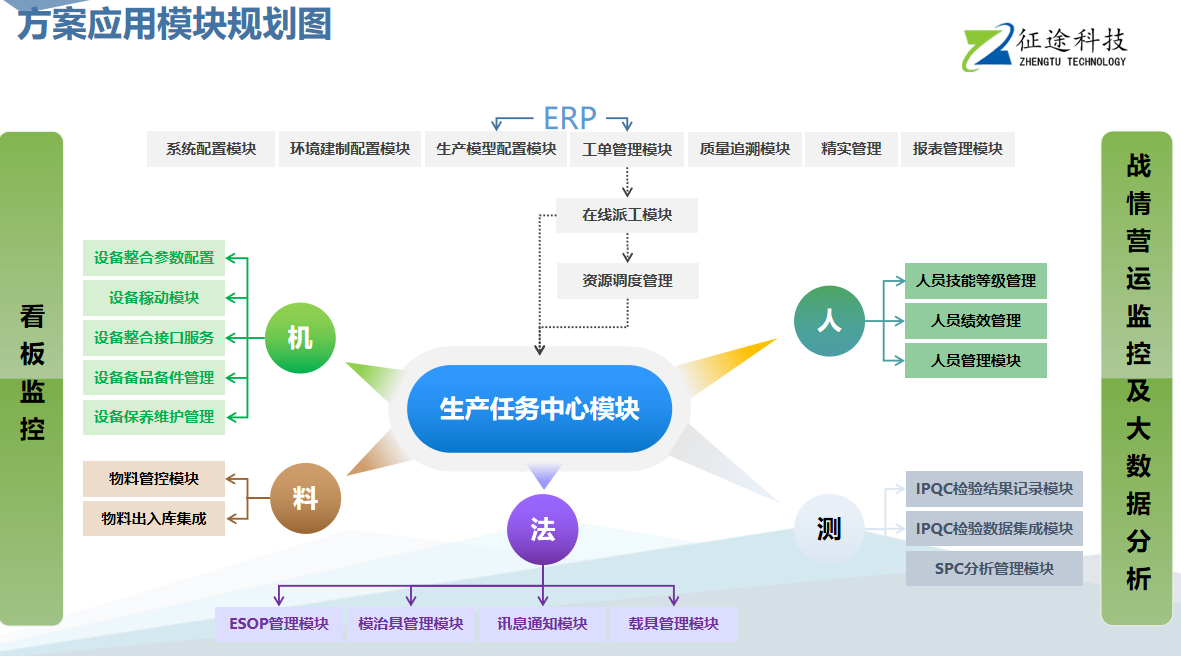

2.平台规划图

3.案例呈现

(三)特色亮点

解决了以下问题:目前依靠人工查看设备运行情况,缺乏对整个工厂的生产把控;对各工序的运行状态和工艺参数的异常无法及时得知;设备故障、运维信息获取不及时;设备管控还是人工巡检为主;质量过程数据不透明,无法及时发现异常来保证产品的良品率;生产信息无综合分析,无法进行实时精细化管理。

(1)生产管理信息化

应用MES系统,实现车间生产任务派发和进度回报在现场实时通过系统执行,车间现场的生产计划和加工进度实现信息同步。

(2)批次追溯数字化

通过现场生产任务的回报以及对应板材批次的工序加工记录,实现产品批次关联的生产信息、设备信息、用料信息、质检信息完整记录。批次质量追溯跟踪检索效率从以天为单位提升至以秒为单位,提升企业质量管理水平和客户形象。

(3)质量管理系统化

质量检验管理,通过在系统规划检验控制点、比率和检验项目,实现质量管理流程规范化,检验结果在系统记录,为后续追溯及质量分析改善提供有效依据。

(4)设备管理制度化

设备维护保养通过系统流程,形成与生产管理一体化的管理制度。通过规范周期性设备养护制度,提升设备稳定性,减少设备故障,降低维修时长,提升设备有效运行时长占比。

(5)车间管理透明化

通过数字化大屏,电子看板等形式,将信息化管理的过程在车间直接呈现,杜绝信息黑箱,实现相关部门人员和高层管理者的信息一致,提升车间运营管理效率。

(四)应用成效

1.生产管理

(1)提高工艺控制水平:标准化工艺控制流程和方案,减少人为依赖;

(2)提高控制反应速度:根据数据,动态反应,快速决策,快速修改工艺数据;

(3)减少人力成本:工艺模型的实现,减少人为手动控制,降低人力成本。

2.能源管理

(1)通过提高生产工艺水平,降低电力消耗;

(2)对能源能耗的监控,生产环境的实时监控,给管理层提供相关数据统计分析报表,为决策提供夯实的依据,通过精细化的管理打造一个绿色的智能工厂;

(3)通过提升生产效率、能源使用效果、设备运行效率、管理效率。

3.质量管理

(1)大幅提升质量管控水平,实时监测产线物料流转及产品溯源;

(2)通过和DCS系统集成,实时将检验数据和配比调整反馈至中控室,对工艺参数进行调整,保证产品的质量稳定性,减少波动,提高质量;

(3)减少人力成本,减少生产控制中,每小时(每2小时)人工取样,制样,调整的工作量和强度,以及配料比例对人为经验的依赖。

4.设备管理

(1)保证设备的稳定运行:提高设备有效利用率和运行时间,减低成本;

(2)减少设备停机时间:减少设备停机时间从而增加生产时间,增加产量;

(3)减少设备巡检人力成本:减少人力成本,提高巡检有效性,对经验的依赖,降本增效。